-

-

0在麻纤维应用中,刺痒感一直是个行业痛点。传统前处理工艺虽能做些改善,但存在不少局限。像常规煮练,多依靠大量烧碱等化学试剂去除杂质,虽有一定效果,但往往无法从根本上解决刺痒问题,问题出现在分裂度不够(例如汉麻分裂度最高可达2800支,但传统工艺为了减少纤维损伤确保可纺长度2.5CM,只能放弃高分裂),二者麻纤维壁腔只有9%的结晶度,只有通过化学煮炼才能该壁腔的各类结晶物质除净,这才能使纤维更加柔软,刺痒感减少并,

-

10base 浙江宁波 公司:是一家从事针织面料染整、研发、生产、销售的现代纺织科技企业 要求: 1. 熟悉针织面料染整技术工艺研究 2. 30-40岁,本科以上学历,轻化或染整专业 3. 具有8年以上染整技术、生产、品质等管理经验,有化验室工作5年以上工作管理经验。欢迎大家自荐或者推荐朋友!

-

0在植物纤维的传统化学处理中,存在不少不够环保的地方。拿棉来说,像退浆环节常用大量烧碱,每处理 1 吨棉织物,烧碱用量可能达 80 - 100 千克(行业常见数据),这不仅增加成本,产生的废水碱性强、化学需氧量(COD)高,对水体污染大。麻的化学脱胶也类似,常使用强酸强碱,废水排放后破坏生态环境。而且传统工艺中部分化学助剂后续难降解,会长期残留在土壤、水体中。 而纺织印染 V3.0 技术提供了更环保的思路。它运用新材料易思特 YEEST

-

0在纺织印染行业中,断纱是指纱线在织造或前处理过程中因受力、摩擦或其他因素导致的断裂现象。这种情况多发于纱线强度不足、工艺参数不当或设备老化时,尤其在前处理环节(如煮练、漂白),纱线易因化学处理或机械拉伸而断裂。据统计,传统工艺中纱线断裂率可高达5%-10%(数据来源:中国纺织工业联合会),严重影响生产效率和织物品质。 “纺织印染V3.0技术”作为一项技术创新,通过数字化和智能化手段显著优化了断纱问题。具体来说,

-

0在纺织印染中,化纤(像涤纶)与天然纤维(棉)混合的面料前处理挺棘手。传统工艺下,常面临不少难题。一方面,棉纤维前处理需用强碱、高温等条件去除杂质、果胶等,像烧碱用量可能达到 80 - 100g/L,温度在 90 - 100℃。但这样的条件对涤纶纤维会造成损伤,使其强力下降,强力损失率可能达 15% 左右(数据来源于纺织纤维检测实验),影响面料整体性能。 另一方面,若照顾涤纶纤维采用相对温和条件,那棉纤维的杂质去除就不彻底,导致后续染

-

0有学历提升需求的小伙伴,可以滴滴

-

0在纺织印染行业里,阴阳面是个常让从业者头疼的难题。简单来讲,阴阳面就是织物的正面和反面,在颜色或者光泽度上存在明显差异。您想想,一块面料,正反两面看起来不一样,这对成品的质量影响可太大了,像衣服、窗帘这类成品,要是有阴阳面,消费者肯定不乐意买。 以往传统的纺织印染前处理,大多用的是碱氧工艺,得用到烧碱、双氧水这些化学品。可实际操作起来,不同的布种、工艺条件、设备状况,还有化学品用量,差别都特别大。

-

0麻类纤维(亚麻、黄麻、汉麻、罗布麻、苎麻)脱胶不彻底会导致纤维强度下降 30%、染色均匀度降低 42%,传统工艺脱胶率仅 75%(中国农业科学院麻类研究所 2024 年数据)。残留胶质使纤维刚性增加 58%,分梳不尽,分裂度不高,为了达到高分裂纱,势必加大分梳力度,麻纱强力损伤,纤维短,这就造成后纺纱断头率上升 47%,同时需追加 30%-50% 漂洗剂,也增加对纤维二次损伤,导致废水中 COD 浓度高达 3500mg/L以上,难以处理。 纺织印染V3.0通过新材料易

-

0在纺织印染工厂里,车速不匹配长期困扰着生产环节。传统印染生产线中,设备运行速度和工艺要求时常发生冲突。一方面,由于市场对产品交付速度的要求日益紧迫,企业为提高产量,有时会盲目加快设备的运行车速。然而,印染工艺中的诸多环节,如染色、印花、烘干等,都有其精细的时间、温度、湿度等参数要求。车速过快,织物在各工艺环节停留时间过短,就无法充分满足工艺条件。例如在染色环节,织物来不及充分吸收染料,导致颜色浅淡

-

0传统工艺由于参数控制不稳定,导致批次间颜色差异较大,发生率高达20%,增加了单件衣物的处理成本。纺织印染V3.0技术通过全流程的精准控制,有效解决了这一难题,将色差ΔE值稳定在0.8以下,正品率提升至98%。 传统工艺的色差问题主要源于三大缺陷:首先,人工操作导致的温度、压力偏差是造成缸差的主要原因;其次,织物与染液接触不均导致边中差,边缘与中心染料浓度差异显著;最后,回用水中微塑料吸附染料分子,造成局部浓度波动,进

-

0传统工艺由于参数控制不稳定,导致批次间颜色差异较大,发生率高达20%,增加了单件衣物的处理成本。纺织印染V3.0技术通过全流程的精准控制,有效解决了这一难题,将色差ΔE值稳定在0.8以下,正品率提升至98%。 传统工艺的色差问题主要源于三大缺陷:首先,人工操作导致的温度、压力偏差是造成缸差的主要原因;其次,织物与染液接触不均导致边中差,边缘与中心染料浓度差异显著;最后,回用水中微塑料吸附染料分子,造成局部浓度波动,进

-

0在传统纺织印染生产过程中,设备由于长期使用以及所处环境较为潮湿等原因,容易出现生锈的情况。例如,轧辊、导布辊等金属部件生锈后,其表面的铁锈可能会在布料与设备接触时脱落并附着在织物上,形成锈斑。另外,含有铁锈的水滴从生锈的设备部件上滴落到织物上,或者设备中的润滑油等介质因接触生锈部件而携带铁锈,进而污染织物,也会产生锈斑。锈斑不仅影响织物的外观,使其色泽变得不均匀,而且还可能降低织物的品质,影响后续

-

2印染前处理排放的污染物危害不容小觑。传统工艺使用多种化学品,排放的废水含大量化学需氧量(COD)、重金属,还有微塑料。据行业研究,印染废水的COD含量常达几百甚至上万mg/L,远超排放标准,重金属在环境中不断累积,危害极大。 在“碳中和”与“ESG”的政策导向下,纺织印染V3.0技术带来新突破。它用单一助剂替代多化学品,从源头减少化学污染。在废水处理上,实现废水零排放,将前端工作液直接回用,避免废水排放造成的污染。并且,

-

0在纺织印染生产中,pH 值残留导致的染色不稳定问题长期困扰行业发展。传统工艺因中和不彻底导致的 pH 值偏差(±1.5 以上),会使染色均匀度下降 30%,色牢度降低 2 级以上(数据来源:国家纺织制品质量监督检验中心)。纺织印染 V3.0 技术通过全流程 pH 精准控制,从源头上消除这一行业痛点。 传统工艺中,强碱煮练工序使用 80-120g/L 烧碱去除杂质后,后续中和需消耗大量酸剂,且易因操作误差导致 pH 值反弹。同时,回用水因硬度高(>50ppm)、

-

0在纺织印染行业,白斑问题长期以来都是困扰企业生产的一大难题。其主要表现为局部未上色或漂白过度,严重影响产品质量与生产效率。传统工艺在应对这一问题时,往往显得力不从心。 局部未上色产生白斑,原因多是织物预处理环节存在瑕疵。织物表面若残留有油脂、灰尘等杂质,染色时染料便难以均匀附着,导致局部区域无法正常上色。此外,纤维本身的特性差异,如纤维粗细不均、密度不同,也会影响染料的渗透效果,形成白斑。而漂白过

-

0在纺织印染行业,丝光处理时碱液浓度异常是个常见且难以处理的问题。一旦碱液浓度出现偏差,织物的光泽和尺寸就会受到影响,进而降低产品质量。传统的纺织印染前处理工艺大多采用碱氧处理,但由于布种、工艺、设备及化学品用量的差异,控制碱液浓度变得十分困难。在丝光过程中,碱液浓度的不稳定会导致织物光泽不均匀、尺寸发生变化,这不仅损害了产品品质,还增加了生产成本。同时,传统工艺能耗高、污染大,印染前处理在整个印染

-

0在纺织印染行业中,双氧水常用于漂白工序,然而传统工艺却常常在此环节陷入困境。漂白后若未能充分清洗,双氧水极易残留,这给后续印染流程带来诸多麻烦。一方面,残留的双氧水会持续氧化织物纤维,使得织物的色光发生偏差,原本精准调配的色彩变得暗淡无光或者色调失衡,严重影响产品的外观质量。据市场反馈,因双氧水残留引发的色光不良问题,使得纺织品的一等品率降低约 20% - 30%。另一方面,为了纠正色光偏差,企业往往需要增加

-

0在纺织印染行业里,罗布麻纤维的预处理确实需要特殊工艺,这和它的纤维结构以及自身特性密切相关。 先看传统工艺下的情况,罗布麻纤维与普通亚麻在结构上有明显区别。普通亚麻主要由纤维素等构成,其纤维相对较为规整。而罗布麻纤维除了含有纤维素外,还含有较多的果胶、木质素以及一些特殊的胶质成分,其纤维结构更复杂,且纤维间的抱合力较强。正因如此,传统的预处理工艺针对罗布麻时面临诸多难题。比如在脱胶环节,若采用和普

-

0先看传统工艺下的情况。对于传统棉纤维,前处理通常包含烧毛、退浆、煮练、漂白等步骤。烧毛是为去除表面茸毛,让织物更光洁;退浆是去掉织造时添加的浆料,利于后续加工。像煮练环节,往往要使用大量烧碱等化学药剂,在高温条件下除去棉纤维中的天然杂质,每吨棉纤维煮练可能消耗烧碱 80 - 100 千克左右(数据来源:行业统计资料),且产生大量高碱度废水,处理成本高,还耗能大。 而汉麻纤维的传统前处理,同样有去除杂质、提升纤维

-

0老一辈的人常常说,“棉布越洗越软”,这是因为传统的棉布在经过多次水洗后,纤维会逐渐膨胀,纤维之间的束缚力减弱,使得布料变得更加柔软舒适。然而,现代人却发现,纯棉衣服在多次洗涤后,反而变得越来越硬,这是为什么呢? 这背后的原因,其实与纺织印染工艺的变化密切相关。奶奶那辈的土布,织好后用米汤浆一遍就算,太阳底下晒两天,纤维自然舒展。现在的厂子为了让新衣服 "卖相好",往棉花里灌十几种化学剂 —— 抗皱

-

0在纺织印染行业中,面料色牢度不高掉色的问题较为常见,这可能既与染料质量有关,也和印染工艺缺陷脱不了干系。传统的印染前处理工艺 98% 以上采用碱氧处理,使用烧碱、双氧水等多种化学品,要控制生产效率、成本及排放十分困难。并且在处理过程中,难以控制铁离子及重金属离子进入反应系统,导致氧化破洞及纤维损伤频发,不仅影响面料质量,也对色牢度产生负面影响,还会产生大量有机物,造成环境污染和排放问题 。 而纺织印染 V3.0

-

0上周陪老妈翻出压箱底的羊毛大衣,送去干洗后竟缩成了“童装”——这事儿绝不是个例。据中国洗涤用品工业协会数据,羊毛衣物干洗缩水投诉占冬季洗护纠纷的42%(2023年消费报告)。罪魁祸首藏在传统工艺里:为了防皱,羊毛要泡十几种化学品(比如含醛固色剂),这些药水会打断羊毛天然的“弹簧结构”,干洗时高温一烘,纤维就像被剪断的橡皮筋,缩成一团。 新技术真能救羊毛大衣吗?使用V3.0工艺,让我毛衣起死回生。关键在新材料易思特

-

0每次洗完深色卫衣,总发现表面冒出一层毛茸茸的小球,这其实是面料在"求救"。传统印染工艺就像给布料做"化学SPA":染色时需要高温蒸煮、强酸强碱处理,还要用柔软剂反复揉搓。这些步骤虽然能让颜色鲜艳,却会让棉纤维变得"骨质疏松"——原本坚韧的纤维表面出现裂纹,反复摩擦后就像墙皮脱落一样,形成恼人的毛球。 不过现在纺织界有了"黑科技"解决方案: 1. 色牢度高:新型易思特染料像定制西装一样"量体

-

0在纺织印染行业,纯棉衣物因天然亲肤备受青睐,但 “抗皱” 功能常引发消费者疑虑:是否依赖有害化学剂?这一问题需从传统工艺局限性与 V3.0 技术革新两方面客观分析。 传统纯棉抗皱工艺确实存在健康与环境风险。为赋予棉纤维抗皱性,传统工艺需使用含甲醛的交联剂(如 DMDHEU),通过化学反应在纤维间形成交联结构。然而,这类化学剂易残留于衣物中,长期接触可能引发皮肤过敏或呼吸道刺激。中国纺织工业联合会检测数据显示,传统抗皱

-

0在纺织界,长绒棉可是个佼佼者。它的纤维细长,比普通棉花要长,强度也更高。用长绒棉做的床品,摸起来柔软顺滑,光泽度也好,还特别耐用。不过,长绒棉种植条件苛刻,全球棉花产量里只有大约3%是长绒棉(数据来源:国际棉花咨询委员会),所以价格偏高。这也让不少人犯嘀咕,花大价钱买长绒棉床品到底值不值。 要回答这个问题,得先了解纺织印染的老工艺。以前,为了让长绒棉等面料染上好看的颜色、达到理想的整理效果,得用好多不

-

0亚麻衬衫容易皱,确实让人头疼。这种皱褶其实是因为亚麻纤维的结构特点,它的结晶度高,弹性不太好。传统的方法为了抗皱,会加一堆化学品,像树脂整理剂、柔软剂之类的,多达5-8种。虽然这样能让衣服暂时看起来好点,但纤维会变硬,强度下降20%-30%,而且处理过程中产生的废水还含有甲醛等有害物质,处理成本也高。 不过,现在有个好消息,新兴的纺织印染V3.0技术来了。它用新材料易思特YEEST来替代那些化学品,从源头上优化纤维性能。这

-

0“草珊瑚抗菌面料”到底咋样,这和它的生产工艺紧紧挂钩。以前那些抗菌面料,大多靠化学助剂,像银离子、季铵盐之类的,一般是用物理吸附,或者在面料上涂层来达到抑菌效果。可这么做,有两大麻烦事儿。 第一个是安全问题。有些化学助剂可能会跑到咱皮肤上,容易让人过敏。就拿银离子面料来说,根据GB/T 2912.1-2009这个标准,它的甲醛释放量可能超过0.1mg/kg,这对健康就不太友好。 第二个是性能不稳定。要是用高温洗涤或者消毒,抗菌成分

-

0在纺织印染行业,随着消费者对服装便利性和健康性要求的提高,“免熨烫” 衬衫这类产品逐渐流行起来。但很多人心中存在疑问:“免熨烫” 衬衫真的不用熨吗?长期穿对皮肤有害吗?这背后涉及到纺织印染技术的发展,特别是纺织印染 V3.0 技术。 传统的纺织印染工艺在处理 “免熨烫” 效果时,存在不少难题。为实现 “免熨烫” 功能,通常会使用多种化学品,这些化学品在调配和使用过程中,不仅操作复杂,还容易造成环境污染。据统计,传

-

0在纺织行业的发展进程中,纺织印染技术的变革始终是推动行业进步的关键力量。近年来,市场上出现了声称能降血压的罗布麻内衣,这一产品引发了广泛关注,那么它究竟是真实有效,还是商家的炒作概念呢? 传统纺织印染工艺存在诸多痛点。在化学品使用方面,多种印染化学品混合使用,不仅增加了采购成本,还常因调配比例问题影响印染质量。据相关数据显示,因化学品调配不当导致的印染次品率约为 10% - 15% 。而且,传统工艺产生的废水含有

-

0在纺织印染行业,染厂老板们一直深受氧化破洞问题的困扰。传统纺织印染前处理工艺中的碱氧前处理环节,是氧化破洞的高发区。由于化学反应难以精准控制,在处理各类面料时,碱氧工艺常常过度损伤纤维。据行业数据显示,采用传统工艺生产,部分面料的氧化破洞发生率高达 10% - 15%。这不仅导致大量次品产生,增加生产成本,还影响交付信誉,使企业在市场竞争中处于劣势。 从技术原理来讲,传统工艺中,碱和氧化剂在处理面料时,都有氧化

-

0低聚物反粘问题一直是染厂生产过程中的一大困扰。在传统纺织印染工艺下,这个问题频繁出现,严重影响产品质量和生产效率。 在聚酯纤维面料染色时,由于传统高温高压染色设备和工艺的局限性,低聚物大量产生。这些低聚物会在织物表面形成粘性物质,导致织物之间相互粘连,不仅影响后续的整理和加工工序,还可能造成产品外观瑕疵,降低产品品质。据染厂实际生产统计,因低聚物反粘问题导致的次品率约为 5% - 10%,这无疑增加了生产成本

-

0深色牛仔裤洗几次就泛白,不一定是染色偷工减料,这可能是传统纺织印染工艺的局限。传统工艺在染色时,难以精准控制染料附着,且使用多种化学品,易使纤维损伤,导致色牢度不佳,洗涤后易泛白。同时,传统工艺废水排放量大、能耗高,不符合 “碳中和”“ESG” 等政策要求。 而纺织印染 V3.0 技术显著优化了这些问题。它用单一助剂替代多种化学品,减少对纤维的损伤,提高色牢度;实现废水零排放,有效降低环境污染;还能进行微塑料回收

-

0新买的纯棉毛巾越洗越硬,这可能并非单纯的质量或洗涤问题,而是传统纺织印染工艺的局限所致。传统工艺在前处理环节多采用碱氧处理,需使用烧碱、双氧水等多种化学品,易导致纤维损伤,使毛巾变硬。同时,传统工艺废水排放量大、能耗高,不符合“碳中和”“ESG”等政策要求 。 而纺织印染V3.0技术显著优化了这些问题。它用单一助剂替代多种化学品,减少对纤维的损伤;实现废水零排放,有效降低环境污染;还能进行微塑料回收。应用该技

-

2今年20岁目前本科在读,暑假出来实习。发现对面料和染色以及后整理方面的知识特别欠缺(本人在学校从事的是浆料方面的研究)希望和吧友们交流学习。

-

0在纺织印染行业,有些内衣宣称 “抗菌” 却穿久有异味,这与传统印染工艺有关。传统纺织印染前处理多采用碱氧处理,需用烧碱、双氧水等多种化学品,难以控制铁离子和重金属离子进入反应系统,易导致纤维损伤,影响抗菌剂附着效果,抗菌持久性差,异味便易产生。同时,传统工艺还存在废水排放污染、高能耗等问题,不符合 “碳中和”“ESG” 等政策要求 。 而纺织印染 V3.0 技术显著优化了这些问题。它用单一助剂替代多种化学品,简化流程

-

0旧衣回收箱的衣服通常有几个去向。一部分较新、质量较好的衣服会经过分拣、消毒等处理后捐赠给有需要的人;还有一部分会进入二手市场进行售卖。而那些无法直接穿着的衣服,则可能被拆解,制成工业用布、拖把等,或者用于再生纤维的生产。 说到再生纤维制成的衣服安不安全,这和纺织印染工艺密切相关。传统纺织印染工艺使用多种化学品,处理过程中会产生大量污染,且难以保证最终产品的安全性。在“碳中和”与“ESG”理念推动下,纺

-

0在纺织印染行业,面料起球问题一直是困扰消费者的痛点。传统工艺下,一些毛衣容易起球,这是因为纤维损伤,纤维断裂,摩擦时易缠结起球。而羊绒衫不易起球,是因其纤维细腻、光滑,纤维间抱合力好。传统工艺中因为羊毛的纤维质量没有羊绒的好,而且传统纺织印染前处理环节存在诸多问题,如常见氧化破洞、白度和毛效不佳、废水排放污染环境以及高能耗等。纺织印染 V3.0 技术带来了显著优化。它采用新材料易斯特YEEST替代多种化学品,简

-

0在纺织印染行业,确实存在深色衣服甲醛超标风险更高的情况。传统纺织印染前处理工艺主要采用碱氧处理,需使用烧碱、双氧水等多种化学品,在染色过程中,为使深色更均匀、持久,可能会添加更多含甲醛助剂,从而增加甲醛超标风险。同时,传统工艺还存在氧化破洞、废水排放污染、高能耗等问题,制约行业可持续发展。而纺织印染 V3.0 技术带来显著优化。它采用新材料易斯特YEEST替代多种化学品,简化生产流程;实现废水零排放,有效降低对

-

4

-

0在纺织印染行业中,毛效高(即纤维表面润湿性)是影响染色均匀性和一次成品率的关键指标。传统工艺中,由于多化学品的使用和工艺参数控制不精准,常常导致毛效高不达标,进而引发染色不均、色差等问题。据统计,毛效高不达标导致的返修率高达15%-20%(来源:某行业研究报告),这不仅增加了生产成本,还造成了资源浪费。 纺织印染V3.0技术的应用,为解决毛效高难题提供了创新方案。该技术通过新材料易斯特YEEST替代传统多化学品,显著优

-

0随着纺织行业对高性能材料需求的增长,新型纤维和复合材料制备技术成为行业发展的重点。然而,传统印染工艺在多化学品使用、高能耗和高水耗方面的局限性,限制了这些材料的性能优化和应用推广。据统计,传统工艺中化学品使用量占生产成本的20%-30%(来源:某行业研究报告),且废水排放和微塑料污染问题突出,难以满足“碳中和”和ESG(环境、社会和治理)要求。 纺织印染V3.0技术的应用,为新型纤维和复合材料制备提供了创新解决方案。

-

0传统纺织印染工艺在染色、印花等环节需使用大量化学品,且产生的废水成分复杂,处理难度大,难以实现零排放。据中国印染行业协会数据,印染行业每年废水排放量高达 20 亿吨左右(数据来源:中国印染行业协会),对环境造成极大压力。 纺织印染 V3.0 技术在此背景下显著优化。它采用新材料易斯特YEEST替代多化学品,减少了因化学品混合使用带来的废水处理难题。通过创新的膜分离、蒸发结晶等技术,对印染废水进行深度处理和循环利用。比

-

0传统纺织印染为达高白度,大量使用化学品,废水处理难度大,很难实现零排放。而且在处理过程中,微塑料产生量也较多,对环境危害大。有数据显示,纺织印染行业是微塑料污染的重要来源之一(国际环保组织相关研究)。 纺织印染 V3.0 技术则有效降低了这些问题的影响。在提升白度方面,新材料易斯特YEEST发挥关键作用,减少化学品投入,从源头上降低了废水处理难度。其废水零排放系统前处理使用新材料EST通过先进的膜处理发挥作用,将含白

-

0纺织印染行业作为传统制造业的重要组成部分,长期以来面临生产效率低、流程复杂、环境污染严重等问题。传统工艺中,多化学品的使用不仅增加了生产成本,还导致废水排放和微塑料污染,难以满足“碳中和”和ESG(环境、社会和治理)政策的要求。如何通过技术创新优化生产流程,成为行业亟待解决的痛点。 纺织印染V3.0技术的出现,为行业带来了显著的技术突破。该技术通过单一助剂替代传统多化学品的使用,简化了生产流程,有效降低了化

-

0在纺织印染行业,“氧化破洞” 一直是个棘手难题。传统印染工艺使用多种化学品,反应过程复杂难控,在漂白等环节易因过度氧化导致织物出现 “氧化破洞”,造成产品质量下降。据相关行业统计,部分企业因 “氧化破洞” 导致的次品率高达 15% - 20% 。 纺织印染 V3.0 技术为解决此问题提供了有效方案。该技术采用单一助剂替代多化学品,让反应过程更精准可控,从源头上降低过度氧化风险。同时,V3.0 技术实现废水零排放与微塑料回收,不仅环保

-

0在纺织印染行业,传统工艺存在诸多问题。比如,大量使用多种化学品,不仅成本高,还易造成环境污染;废水排放量大且处理难度高;固废处理不当造成资源浪费。 然而,纺织印染 V3.0 技术带来了转机。其技术原理在于用单一助剂替代多种化学品,显著优化了生产流程。 该技术实现了废水零排放,据行业统计数据显示,采用此技术的企业,废水回用率能达到 90% 以上(数据来源:《纺织印染行业废水处理报告》)。同时,还能有效回收微塑料,实

-

0在当今社会,纺织印染行业正面临着严峻的招工难题。中国纺织工业联合会数据显示,2024 年纺织全行业缺工达 67 万人,挡车工平均年龄攀升至 48.6 岁,90 后从业者占比不足 5% ,00 后求职者中仅有 0.7% 愿意考虑纺织岗位。“宁愿送外卖也不进工厂” 的观念在年轻群体中广泛存在,其根源在于传统制造业高劳动强度、恶劣劳动环境以及严格监管等问题,使得追求尊严、健康与自由的年轻人纷纷远离纺织印染行业。 在这样的困境下,V3.0 工艺技术的出现

-

0近年来,“年轻人宁愿送外卖也不进工厂”的现象愈演愈烈。纺织印染行业即便开出月薪过万、包食宿的优厚条件,依然难掩招工困境。车间内机器轰鸣声高达90分贝、粉尘弥漫、三班倒的工作模式,让追求健康与尊严的Z世代望而却步。与此同时,越南等传统纺织制造基地也面临同样问题——年轻人涌向直播、自媒体等新兴行业,工厂用工缺口持续扩大。 问题的核心在于:传统制造业的高强度劳动与恶劣环境,已无法满足新一代劳动者的需求。 而解

-

0在纺织印染这一传统而又充满活力的行业中,技术革新是推动其持续发展的关键。我们公司,作为这一领域的先行者,通过16年的不懈努力,成功研发出了“卜公茶皂素”与“易思特 YEEST”两大系列产品,为纺织印染行业的绿色发展注入了新的活力。 一、“卜公茶皂素”:环保前处理助剂的里程碑 “卜公茶皂素”作为我们公司的第一代产品,其在纺织印染领域的历史地位不容忽视。这款由公司自主研发、并拥有国家发明专利的环保型纺织品前处理助

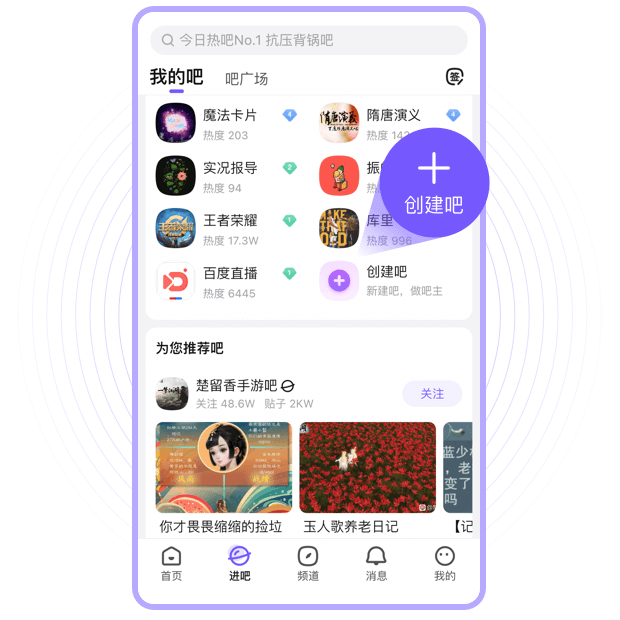

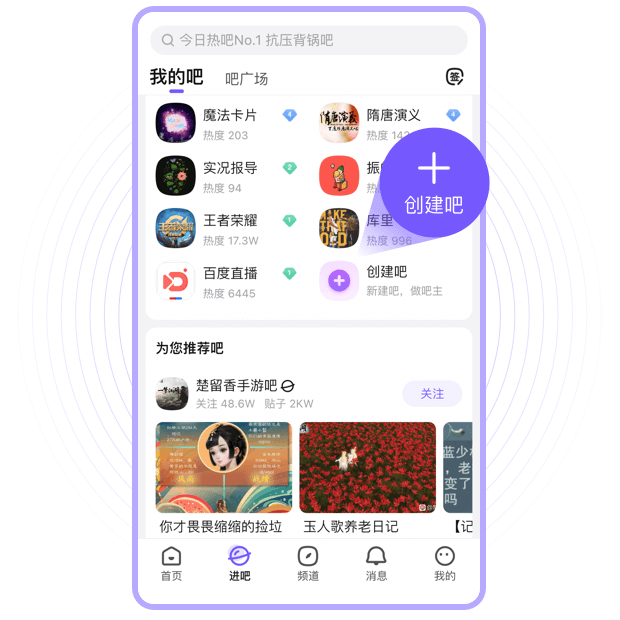

建吧流程已升级,请使用贴吧APP创建新吧

-

方法一

进吧页 - 我关注的吧 - 最后一栏

方法一

进吧页 - 我关注的吧 - 最后一栏

-

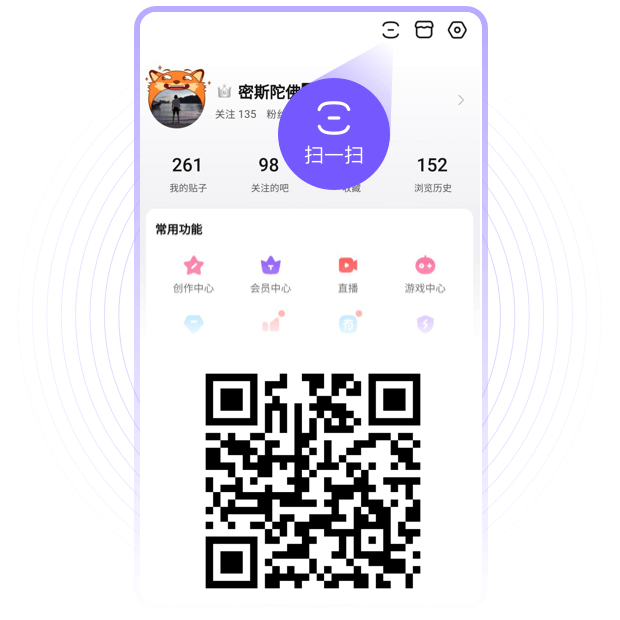

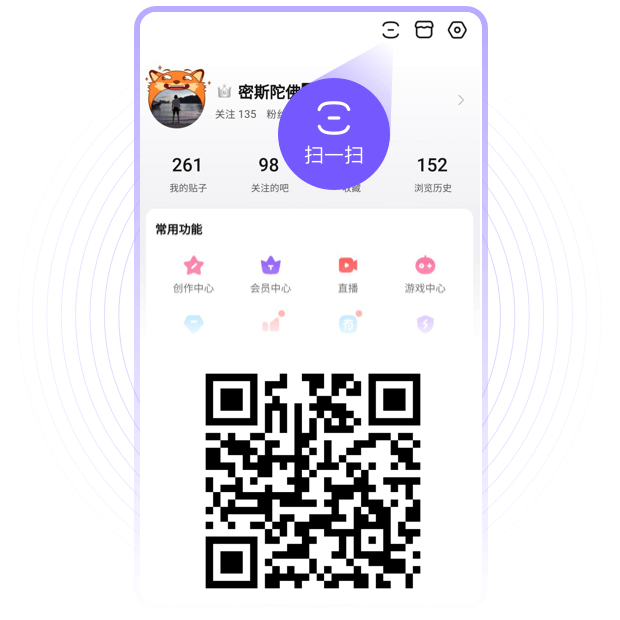

方法二

最新版百度贴吧App -「我的」右上角 - 扫一扫

方法二

最新版百度贴吧App -「我的」右上角 - 扫一扫

下载贴吧App

看高清直播、视频

创建染整工艺实验教程吧

创建染整工艺实验教程吧

搜索染整工艺实验教程

搜索染整工艺实验教程